需求與挑戰

國家政策:我國十四五規劃明確指出,瞄準人工智能、量子信息、集成電路等前沿領域,實施一批具有前瞻性、戰略性的國家重大科技項目。同時深入實施智能制造和綠色制造工程,發展服務型制造新模式,推動制造業高端化智能化綠色化。

當前痛點:

- 傳統機器視覺和人工質檢方式,無法滿足制造行業提質降本增效的需求

- 人工質檢——高達10%人力投入質檢,人工成本高;人工質檢覆蓋率低,速度慢,標準不統一;檢測易疲勞,漏檢率波動明顯,事后檢測問題發現晚,修復成本高。

- 傳統 AOI 質檢——光學環境要求高(光線、角度等),準確率難提升(最高80%),對人工復檢依賴大,抗噪性差;開發適配難

- 適應性弱;檢測準確率取決于可量化的標準制定,不會持續性自動學習改善,經驗無積累,大規模推廣難。

工業AI質檢方案

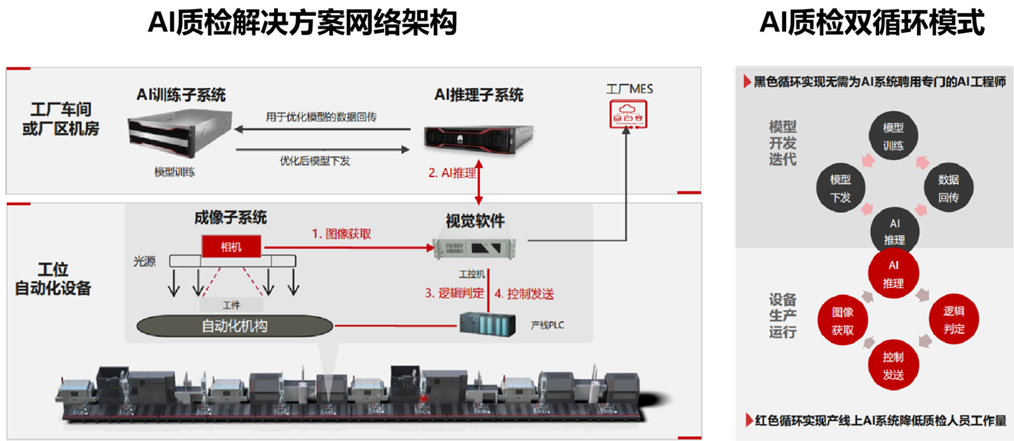

打造“設備生產運行+模型開發迭代”雙循環一站式解決方案

工位質檢工作流程閉環:

成像子系統主要用于對需要質檢的產品進行拍照,并將圖像傳給工控機再由工控機傳給AI推理子系統;

在AI推理子系統完成圖片特征分析,并將分析結果返回給工控機;

在工控機上通過視覺軟件呈現推理結果,并根據設定的規則判定是否有缺陷,并下達指令給產線PLC來控制產線自動化機構的動作(比如在發現缺陷時使用報警燈、蜂鳴器等,OK則正常往下游走),檢測流程可與工廠固有的MES做信息對接。

模型迭代升級流程閉環:

在初次部署時以及在換線時,可能需要增量樣本進行模型訓練,此時AI推理子系統將相關的圖片傳給AI訓練子系統,在后者完成特征標注和模型訓練并將優化后的模型發給AI推理子系統部署

方案優勢

- 一站式交付——端到端解決方案,含AI的部署、運維與迭代升級;;成熟場景開箱即用,5人天/10工位部署,部署速度快,并且部署過程中采圖和算法優化均不需要停線。

- 快速換線——圖形界面操作、零代碼、賦予企業自主運維能力,產線操作員易掌握,;可小樣本訓練,快速完成模型迭代,新產品型號快速上線,換線時算法迭代速度快,設計排產計劃更容易。

- 成熟經驗——算法模型與中科院合作訓練,已經過長期驗證,準確率可信,調優時間短。